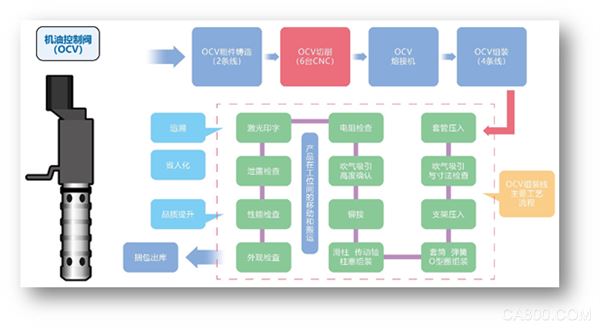

工艺介绍

课题

01

如何利用“机器换人”,提升自动化程度?

02

缺乏安全防护,存在安全风险。

由于加工中心空间有限,不适合加装安全防护装置,因此全部由人工操作可能存在一定的安全风险。

03

人工上料,精度与节拍难以达到要求。

解决方案

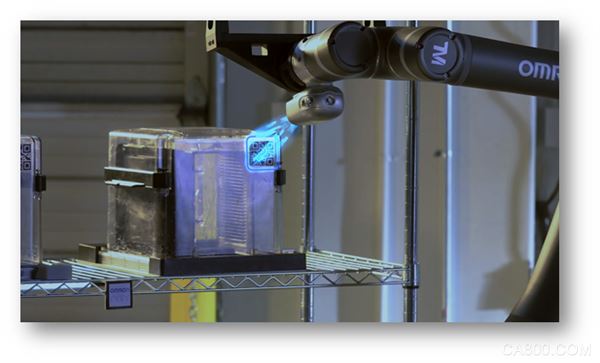

1、“移动操纵机器人(MoMA)” 实现Pick&Place的自动化

在加工中心的CNC上料工位,通过移动机器人和协作机器人的整合,即“移动操纵机器人(MoMA)”,实现对机油控制阀(OCV)毛坯件的自动定位和抓取,并放置到CNC机床的固定卡盘,以替代原本的人工操作。

MoMA上方搭载的协作机器人TM系列内置视觉软件和相机(500万像素、彩色),能够精准捕捉部件位置,Pick&Place的速度最高可达1.1m/s,实现人工操作无法达到的高速高精度。

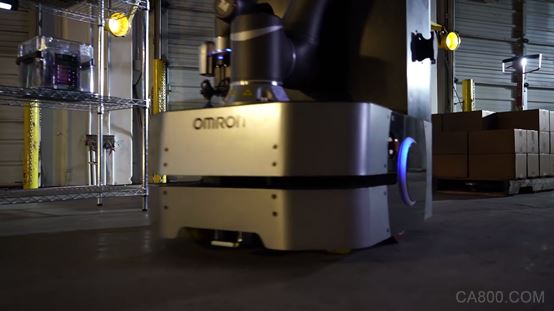

2、 “移动操纵机器人(MoMA)” 实现搬运的自动化

另外,AGV会无限期地在障碍物前停止,而移动机器人LD/HD系列会避开静止或移动的障碍物,并在需要的时候自动变更路径。无需人为干预,即可将机油控制阀(OCV)毛坯件快速搬运至上料位,操作更灵活且总拥有成本更低。

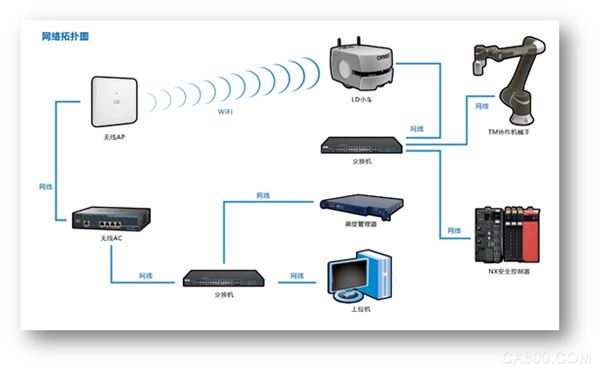

控制系统

实现价值

1、上料速度:18s/件

【经营层】

■ 当前汽车行业的产线自动化程度提升,现场省人化项目纷纷展开,该厂商通过移动操纵机器人(MoMA),实现了机油控制阀(OCV)毛坯件的自动上下料和搬运,节省人工达4名,成功达到降本增效的目的,自动化程度在整个行业中处于属于领先地位。

【管理层】

■ 欧姆龙车队运行工作平台(FLOW)解决方案提供一个智能车队管理系统,在多部小车同时运行的情况下,可轻松监控移动机器人位置、交通流量和作业请求,确保工厂以高效的方式运作。

■ 构建调度管理系统,与MES(制造执行系统)联动统一发送任务,ME接受命令,使所有移动机器人在最优时机进行搬运与上料。

【工程师层】

■ 机器人携带的控制软件可减少在生产执行系统(MES)或企业资源规划(ERP)系统中的编程工作。

■ 欧姆龙协作机器人采用Plug andPlay全图像化生态系统,只需用户简单拖拽便能建立流程,无需掌握编程语言技能。

QQ:41780253

QQ:41780253

15906845558

15906845558

参与评论

评论列表